盛夏的子夜,天津地铁9号线东海路段的轨道上仍热浪蒸腾。津铁工程技术公司综合维修部的焊工们摘下防护面罩,汗水顺着脸颊砸在滚烫的钢轨上——随着最后一道焊口冷却检测合格,这场持续16个天窗的钢轨焊接攻坚战,终于在42个完美接头的“成绩单”上画上句号。1105米的焊接总长度,为9号线换轨大修任务筑牢了根基。

这场硬仗的筹备,早在年初就已悄然展开。1月至2月的寒夜里,综合维修部的技术骨干戴着头灯深一脚浅一脚地踏勘现场,5个天窗时段里,他们用脚步丈量了钢管公司—胡家园、泰达—市民广场、会展中心—东海路三大区段的每一寸轨道。道岔、扣件、设备分布和地形特点,都被详细记录在踏勘手册上,这些带着寒气的原始数据,成为后续施工方案精准制定的“第一手情报”。

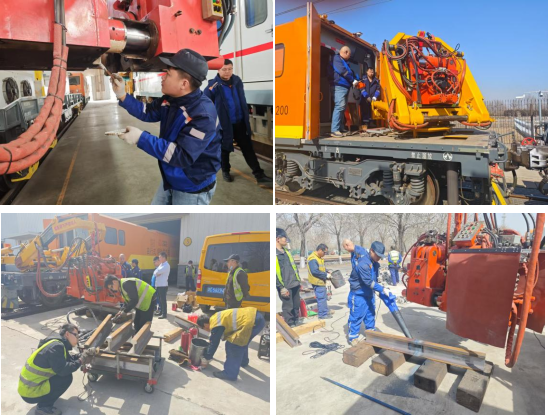

“设备就是我们的枪,保养不好打不了硬仗。”焊轨班组组长的话道出了团队对设备的敬畏。焊机进场前,维修团队对设备展开“全身体检”:对焊机液压系统进行液压油、滤芯全面更换,机头所有钳口固定螺栓精确到73N·m;开展生产试验,对生产试件逐项开展外观、探伤、落锤等检验;测试焊机综合性能,将所有待焊钢轨架起调平,纵向打磨待焊接端面,端面后3cm区域及轨腰纵向80cm区域,打磨出金属光泽;将两侧钢轨捋直,两端面左右错开量不大于2mm,上下错开量不大于1mm,工作边平直度不大于2mm,焊机加持后端面完全吻合无错边……“严丝合缝不仅是为了焊接质量,更是给焊机机头‘减负’,延长它的‘战斗寿命’。”工程师拿着量规反复比对接口时说道。

施工过程中,一套科学高效的管理机制贯穿始终。每周的施工例会上,投影仪幕布上跳动着进度曲线和工艺参数,团队成员围着图纸复盘当日施工:“焊前打磨要一次成型,不要返工”“焊接与正火施工不要太近,避免同时作业导致钢轨电灼伤”“正火后喷风时间要达到5分钟,温度下降至400℃以下”……在公司组织的焊接技术专题研讨会上,这些来自一线的经验被提炼成工艺改进方案,使施工效率不断提升。部门领导和技术管理人员更是把办公室“搬”到了施工现场,每个天窗时段都守在轨道旁,从设备调试时的电流监测,到焊口成型后的外观检查,全程把控每个环节,“眼里容不得半点瑕疵”成了大家的共识。

进入7月,天津的夜间温度突破30℃。为抓住轨道温度稳定的最佳焊接窗口,综合维修部开启连续6个夜班的通宵作战。凌晨3点,焊接防护服里的温度超过40℃,作业人员在轨道间穿梭。当最后一道焊口完成冷却检测时,天边已泛起鱼肚白。看着晨曦中泛着金属光泽的焊缝,大家疲惫的脸上露出了笑容。

在工务铁军队伍中,这支被誉为钢轨“焊卫者”的小分队,用16个天窗的坚守诠释了责任与担当。在闪烁的焊花与滚烫的钢轨间,他们将“安全至上、服务为本”的初心熔铸进每一道焊缝,更在城市交通的脉络里,刻下了属于工务人的奋斗印记。